Zusammenfassung

HUMEUS

Menschzentrierte Entscheidungsunterstützung

auf dem Shopfloor

Das Projekt HUMEUS hatte zum Ziel, ein humanzentriertes Unterstützungssystem zu entwickeln, das Mitarbeitende in der Produktion bei der Bearbeitung von Stör- und Fehlersituationen unterstützt. Im Fokus standen dabei die bessere Nutzung existierender Datenquellen, die sinnvolle Integration in bestehende Abläufe und die nutzerzentrierte Gestaltung der Mensch-Maschine-Schnittstelle. Technologische Entwicklungen sollten nicht isoliert in einem Top-Down Ansatz, sondern in enger Abstimmung mit den tatsächlichen Anforderungen der MitarbeiterInnen aus der Praxis erfolgen.

Beobachtung und Analyse im Betrieb

Um eine optimale Anpassung des Systems an die Bedürfnisse der Shopfloor MitarbeiterInnen zu gewährleisten, war der Projektstart von einer umfangreichen Analyse der betrieblichen Realität geprägt. In den Anwenderunternehmen wurden Interviews geführt, Abläufe und Prozesse dokumentiert und die MitarbeiterInnen in ihrem Arbeitsalltag begleitet. Dabei ging es insbesondere darum, wie auf unerwartete Ereignisse im Produktionsverlauf reagiert wird und welche Informationsquellen dabei genutzt werden.

Im Anschluss wurden die gewonnenen Erkenntnisse gemeinsam mit den MitarbeiterInnen in Anforderungen übersetzt. Anhand typischer Nutzungsszenarien und fiktiver Personas wurde herausgearbeitet, wie ein technisches System aussehen müsste, das gut in den Arbeitsalltag integriert werden kann. Aus den Anforderungen konnten dabei drei Anwendungsfälle abgeleitet werden:

- Geplante Störungen (z.B. Wartungsarbeiten an den Maschinen)

- Ungeplante Störungen (z.B. spontane Maschinenausfälle)

- Eine allgemein bessere Übersicht über den Maschinenpark

Technische Prototypisierung

Nach der Analyse der Ist-Situation und der Anforderungen folgte die technische Umsetzung eines Prototyps des Systems. Ziel war es, eine anwendungsnahe und flexibel integrierbare Lösung zu entwickeln, die den betrieblichen Rahmenbedingungen gerecht wird.

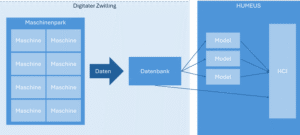

Ein zentrales Element war die Entwicklung eines digitalen Zwillings, der beispielhafte Maschinendaten erzeugt. Mit dieser simulierten Umgebung konnten typische Szenarien wie Werkzeugwechsel oder Störungen realitätsnah abgebildet werden. Gleichzeitig bot der digitale Zwilling die Möglichkeit, das System unabhängig von konkreten Unternehmensinfrastrukturen zu entwickeln und bei Bedarf schnell an neue Rahmenbedingungen anzupassen.

Abbildung 1: Konzeption des EUS

Darauf aufbauend wurde ein modularer Prototyp des Entscheidungsunterstützungssystems umgesetzt. Die Architektur bestand aus einer Analyse- und Planungsebene sowie einer benutzerorientierten Oberfläche. Die containerbasierte Umsetzung erleichtert die Anpassung einzelner Komponenten und ermöglicht eine schrittweise Integration in bestehende Systeme.

Erprobung in der Modellfabrik

Abbildung 2: Impression des Planspiel-Aufbaus

Ein zentrales Element im Projekt war die praktische Erprobung des Systems in Form eines Planspiels in der Modellfabrik Koblenz. In einem realitätsnahen Szenario wurde eine Montagelinie simuliert, bei der verschiedene Aufgaben zu koordinieren waren.

Das System stellte den Teilnehmenden Informationen bereit, etwa zu aufgetretenen Ereignissen (Maschinenstillständen) oder empfohlenen Maßnahmen (leeren Bauteillagern). Ziel war es, herauszufinden, wie das System in einer praxisnahen Umgebung genutzt wird und wie es die Koordination und Bearbeitung von Aufgaben unterstützt.

Die Ergebnisse zeigten, dass die Systemnutzung zu strukturierten Abläufen beiträgt und gerade sehr stressige Situationen besser bewältigt werden konnten. Verbesserungspotenzial bestand insbesondere in der Anpassung der Benutzeroberfläche an unterschiedliche Belastungssituationen sowie in der weiteren Vereinfachung der Interaktion, um die Bedienbarkeit auch unter Zeitdruck zu erleichtern. Erkenntnisse aus dieser Phase wurden genutzt, um die Benutzeroberfläche weiter anzupassen und das System zu optimieren.

Weiterentwicklung und Integration

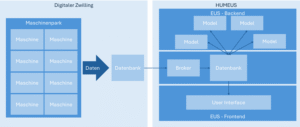

In der anschließenden Phase wurde das System auf Basis der Tests weiterentwickelt. Die Architektur zwischen digitalem Zwilling und Entscheidungsunterstützungssystem wurde separiert. Ein vermittelnder Datenbroker sorgt dafür, dass das System auch dann eingesetzt werden kann, wenn unterschiedliche Datenquellen oder Schnittstellen genutzt werden. Dadurch sollte eine flexible Anbindung im Anwenderunternehmen gewährleistet werden.

Abbildung 3: Überarbeitetes Konzept von Digitalem Zwilling und EUS

Zusätzlich wurde das System an die reale Datengrundlage eines Partnerunternehmens angepasst. Dabei kamen auch historische Daten zum Einsatz, um Zustandsveränderungen an Maschinen zu erkennen und vorausschauende Hinweise zu geben. Um eine enge Anpassung an die Bedürfnisse der MitarbeiterInnen vorzunehmen, wurden diese aktiv in den Gestaltungsprozess der Mensch-System-Schnittstelle involviert. In einem Workshopformat durften die MitarbeiterInnen dabei selbst ihr Wunschsystem gestalten, wobei der finale Entwurf später aus den einzelnen Entwürfen zusammengesetzt wurde. Im Anschluss wurde der Entwurf umgesetzt und an das restliche System angebunden.

Das finale System wurde bei einem Anwendungspartner implementiert. Auf einer virtuellen Maschine im unternehmenseigenen Server konnte so sichergestellt werden, dass die Echtzeitfunktionen des Systems den Anforderungen der realen Produktionsumgebung standhalten können.

Perspektive: Ein flexibler Baustein für die Produktion

Mit dem Projekt HUMEUS wurde ein modulares Systemkonzept entwickelt, das sich an unterschiedliche betriebliche Gegebenheiten anpassen lässt. Die Trennung von Entscheidungslogik, Datenanbindung und Nutzeroberfläche ermöglicht eine flexible Nutzung – auch über die ursprünglich untersuchten Anwendungsfälle hinaus.

Besonders hervorzuheben ist der gestaltungsorientierte Entwicklungsprozess: Durch die kontinuierliche Einbindung der MitarbeiterInnen konnten Anforderungen frühzeitig aufgenommen und im System berücksichtigt werden. Das Ergebnis zeigt, dass ein nutzerzentriertes und modular aufgebautes System die Entscheidungsfindung auf dem Shopfloor spürbar unterstützen kann und sich durch den Einsatz eines digitalen Zwillings flexibel an unterschiedliche Datenlagen und Unternehmensumgebungen anpassen lässt.

Der vollständige Schlussbericht zum Forschungsprojekt kann in Kürze über die Forschungseinrichtung oder die FQS – Forschungsgemeinschaft Qualität bezogen werden.