Abwechslung im Ausbildungsalltag

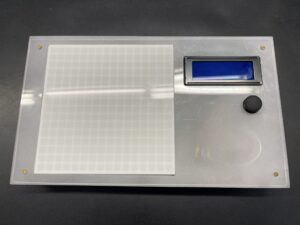

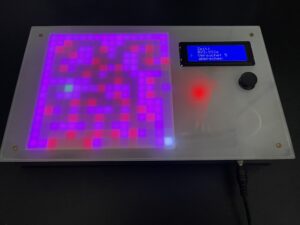

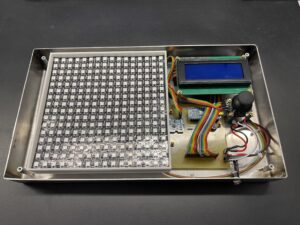

Im Rahmen des Arduino Projekt für alle Lehrlinge des dritten Ausbildungsjahres an der RWTH, hat unser E-Techniklehrling Nico eines der beliebten Geschicklichkeitsspiele „Holz-Labyrinth“ entwickelt und gebaut.

Dieses Spiel musste im Rahmen des Projektes rein Elektronisch abgebildet werden.

Hierbei ging es in erster Linie um das Herzstück, die Programmierung des Arduino-Microcontrollers.

Darüberhinaus musste er sich Gedanken machen das Spiel auch nutzerfreundlich zu gestallten und alles Notwendige in Einzelarbeit herzustellen.

Wir unterstützen gerne Projekte wie diese und finden es ist eine nette Abwechslung im Ausbildungsalltag!

Das „Andere“ 3D-drucken

3D-Druck geht bei uns anders! Nicht nur Kunstoff lässt sich drucken sondern auch Metalle.

Im Forschungsbetrieb benötigen wir öfters Komponenten, die geometrisch komplex herzustellen sind. In dieser Bilderreihe seht Ihr den Entstehungsprozess einer Düse von der Konstruktion am Rechner, über Kunststoffmodellen bis hin zu den fertig gedruckten Bauteilen aus Metall!

Neue Resonanzprüfmaschine im IEHK

Wir heißen die Resonanzprüfmaschine mit Namen Gigaforte herzlich willkommen in unserem Ermüdungslabor. Hergestellt von der Firma Rumul in der Schweiz, vollführt die Maschine Resonanzprüfungen mit bis zu 50 kN dynamischer Amplitude und 1000 Hz Frequenz. Aufgrund des bei dieser Frequenz sehr unangenehmen Geräuschpegels, steht das gute Stück in einer Schallschutzkabine, um sowohl dem Bediener als auch die Nachbarn ein wenig zu schonen 😉

Demnächst kriegt die Maschine noch ein paar nette Upgrades, wir halten euch auf dem laufenden…

topAM ein neues Projekt am Institut für Eisenhüttenkunde

Im Januar ist ein neues Projekt am Institut für Eisenhüttenkunde gestartet: topAM – Tailoring ODS materials processing routes for additive manufacturing of high temperature devices for aggressive environments. Bei dem im Rahmen des EU-geförderten Spire 2030 Programms geförderten Projekt geht es darum, die nachhaltige Prozessindustrie durch Ressourcen- und Energieeffizienz voranzutreiben.

Zusammen mit industriellen Partnern aus 6 europäischen Ländern soll in diesem interdisziplinären Projekt neuartige ODS- (oxid-particle-dispersoid strengthened) Hochtemperaturlegierungen entwickelt werden, die mittels additiver Fertigung verarbeitet werden können und in aggressiven Hochtemperaturumgebungen zum Einsatz kommen können. Dadurch soll die Prozesskette bei der Herstellung von Gasbrennerköpfen und Wärmetauschern verkürzt und optimiert werden, um eine erhöhte Lebensdauer dieser Teile im Einsatz zu ermöglichen. Durch die Verbindung von ICME (integrated computational material engineering) und additiver Fertigung mit selektiven Laserschmelzens sollen einzigartige Materialeigenschaften erzielt werden.

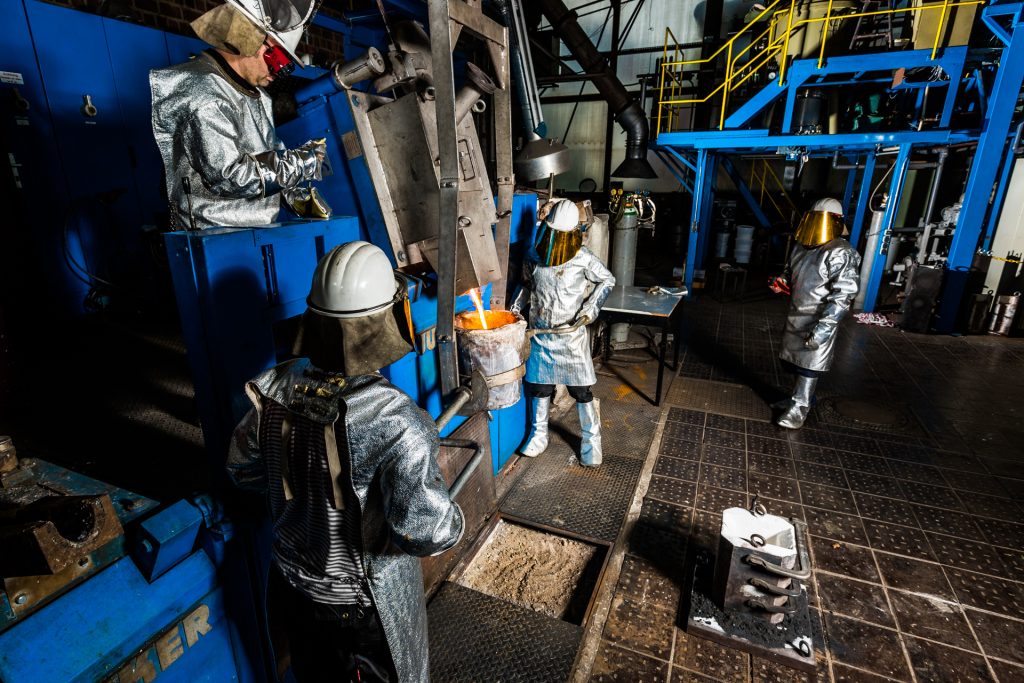

Schmelzöfen am IEHK

Am Institut für Eisenhüttenkunde werden im Bereich der Flüssigmetallurgie unter anderem neue Legierungen entwickelt, Einflussparameter auf das Gussgefüge untersucht, Versuche zur Bestimmung von Löslichkeiten durchgeführt und die Schlackenführung verbessert. Zu diesem Zweck ist das Institut mit mehreren Schmelzöfen ausgestattet. Die offenen Induktionsöfen fassen 50 kg, 100 kg und 500 kg, und können unter Schutzgasatmosphäre betrieben werden. Zusammen mit einer Vielzahl an Spezialkokillen kann zum Beispiel die Auswirkungen von mechanischen und thermische Belastungen auf den erstarrenden Stahl untersucht werden.

Zusätzlich stehen vier Vakuumöfen zur Verfügung, in denen sekundärmetallurgische Behandlungen bei einem Schmelzengewicht bis 100 kg durchgeführt und mikrolegierte Stahlsorten präzise hergestellt werden können. Der Abguss erfolgt ebenfalls im Vakuum.

Maßgeschneiderte Wärmebehandlungen im Labormaßstab

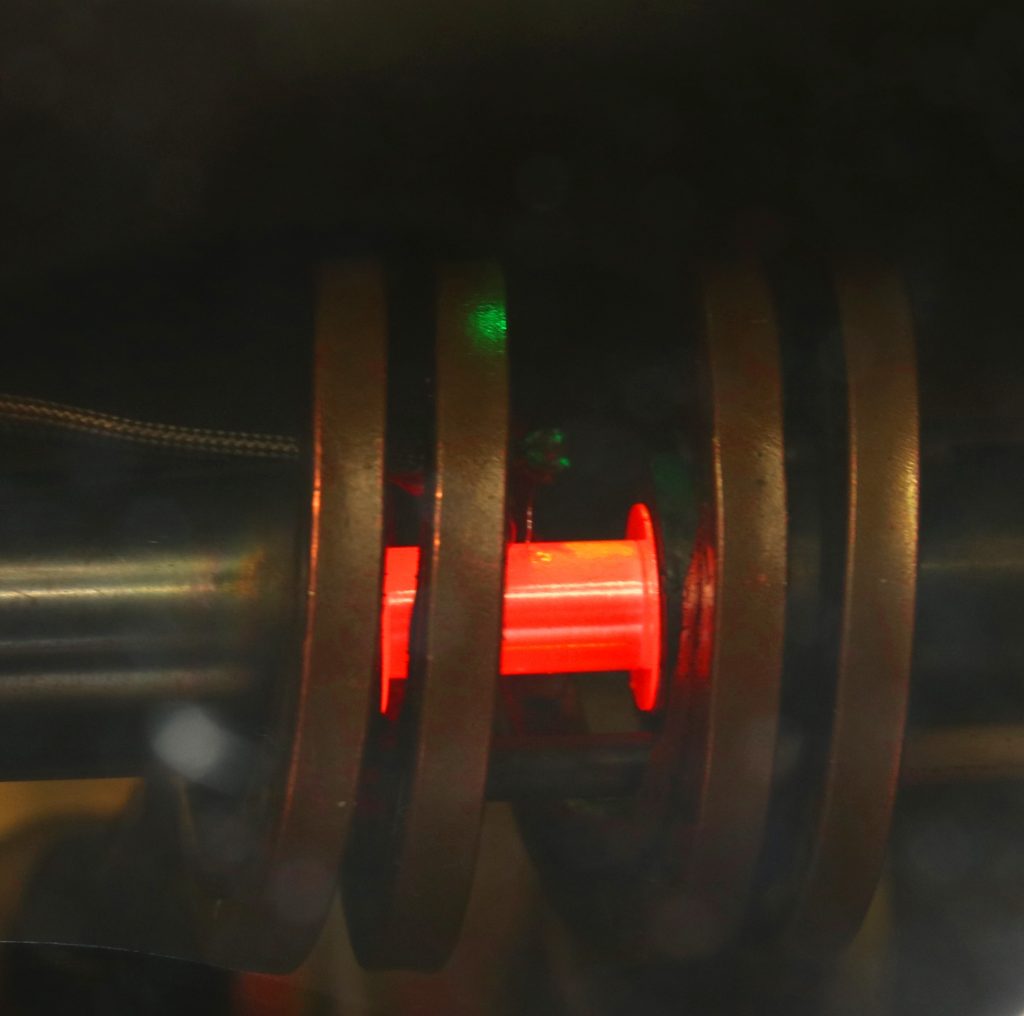

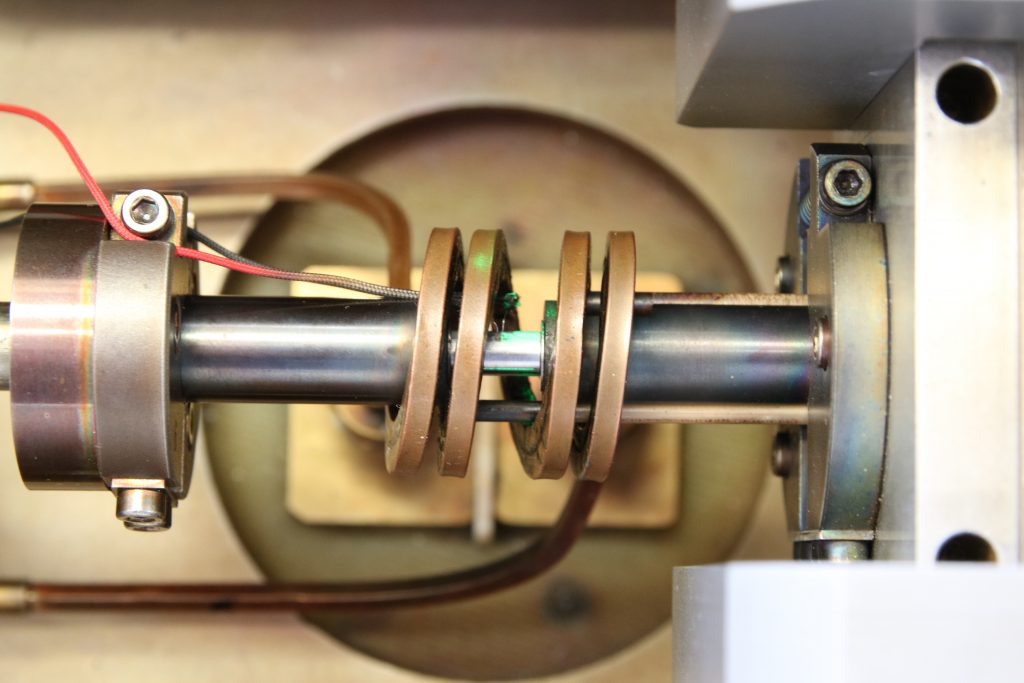

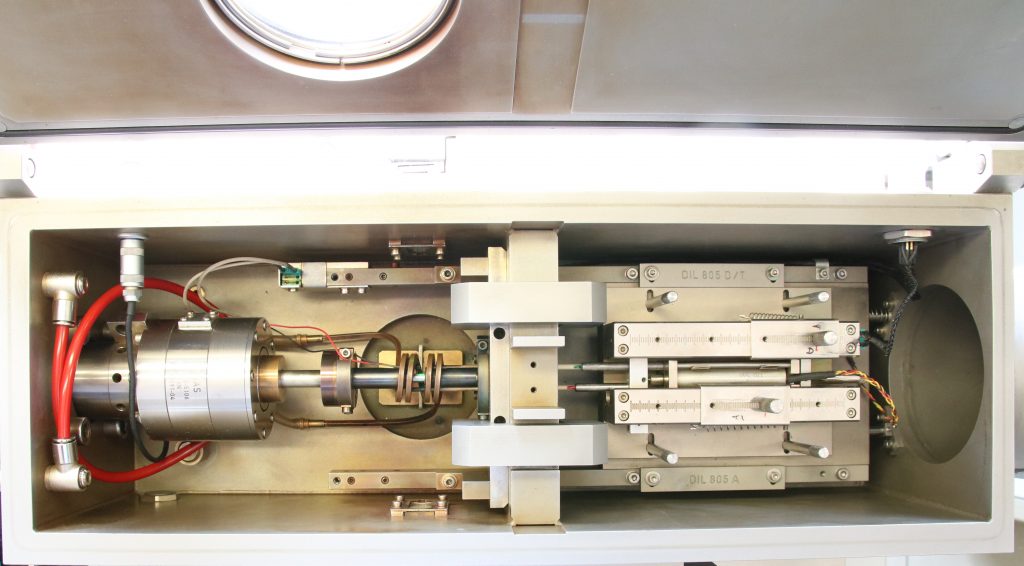

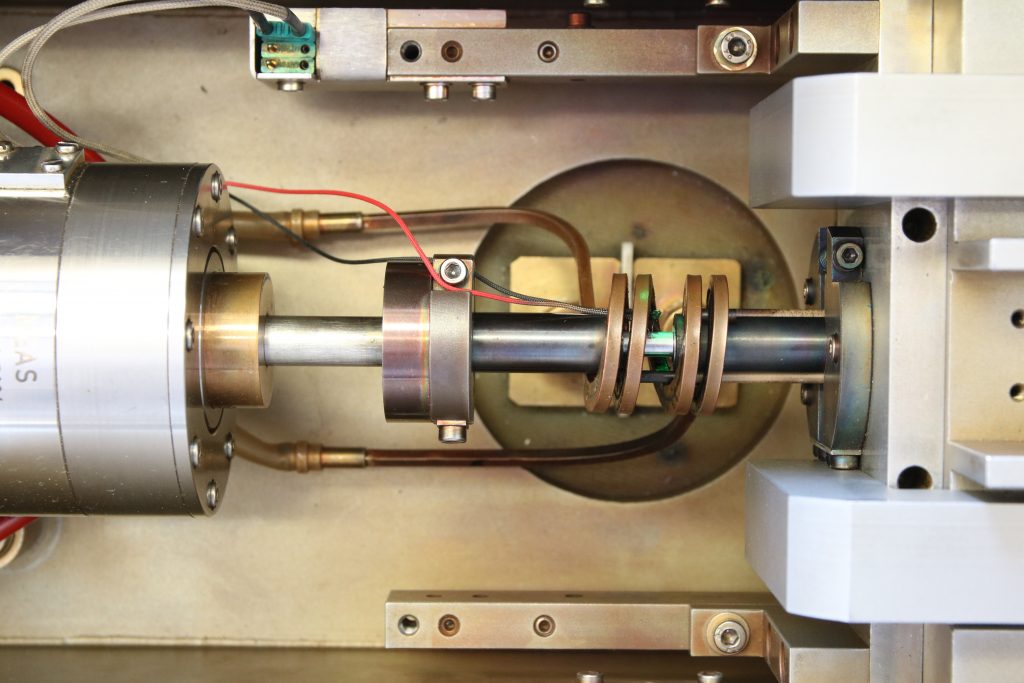

Im Dilatometer können nahezu beliebige Erwärmungs- und Abkühlzyklen im Labormaßstab nachgebildet werden. Zur Aufnahme von isothermen und kontinuierlichen Zeit-Temperatur-Umwandlungs-Schaubildern (iso. und kont. ZTU) ist das Dilatometer ein unerlässliches Messinstrument. Weiterhin können Fließkurven und Wärmeausdehnungskoeffizienten bestimmt werden

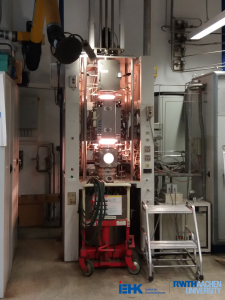

Neue Projekte auf der RHESCA-Anlage

Letzte Woche wurden Wärmevorbehandlung-Versuche an dem Glüh- und Tauchbeschichtungssimulator des IEHK im Rahmen eines Industrieprojektes erfolgreich durchgeführt. Die RHESCA-Anlage ermöglicht es, den industriellen Glüh- und Warmtauchprozess von Stahlband im Labormaßstab zu simulieren. Die Hauptfunktionen der Schmelztauchsimulation sind die thermische Vorbehandlung des Bleches, sowie die endgültige Feuerverzinkung.

Letzte Woche wurden Wärmevorbehandlung-Versuche an dem Glüh- und Tauchbeschichtungssimulator des IEHK im Rahmen eines Industrieprojektes erfolgreich durchgeführt. Die RHESCA-Anlage ermöglicht es, den industriellen Glüh- und Warmtauchprozess von Stahlband im Labormaßstab zu simulieren. Die Hauptfunktionen der Schmelztauchsimulation sind die thermische Vorbehandlung des Bleches, sowie die endgültige Feuerverzinkung.

Die Anlage zeichnet sich durch eine vertikale Anordnung der Antriebseinheit aus und besteht aus einem Infrarot-Heizofen, einer Abkühlkammer und einem Schmelzgefäß, welches durch ein Absperrventil von der oberen Wärmebehandlungszone getrennt ist. Die Probe wird durch eine Spindel bewegt, welche am Servoantrieb angebracht ist. Innerhalb des geschlossenen Systems wird der frei definierbare Heizzyklus von einem Hochgeschwindigkeitsregler kontrolliert.

Durch die Programmsteuerung kann die Gasatmosphäre während des Glühens mit N2, H2 oder wahlweise CO, CO2 oder NO3 eingestellt werden. Das Prozessgas wird mit Hilfe einer Gasmixstation geliefert. Der Taupunkt der Atmosphäre kann im Bereich zwischen -60 ° C und + 5 ° C variiert werden. Die Abkühlkammer verwendet, abhängig von der Abkühlrate, N2, H2 und/oder He. Die Kühlkammer ist wassergekühlt, um konstante Kühlbedingungen zu gewährleisten.

Das Schmelzbad ist durch einen pneumatischen Absperrschieber getrennt. Die untere Kammer wird während des Betriebs permanent mit N2 als Schutzgas gespült. Der Graphitschmelztiegel wird durch eine leitende Heizvorrichtung erwärmt. Abstreifdüsen sind angebracht, um die Dicke der Beschichtung unter Verwendung von N2 zu steuern.