Kategorie: ‘Kollegen’

Unser Alumnus Petrico von Schweinichen

Unser heutiger Alumnus ist Petrico von Schweinichen. Der studierte Dipl. Wirt.-Ing. hat 2014 seinen Doktor am Lehrstuhl der Metallurgie von Eisen und Stahl erhalten. Mit seiner Forschung zum Erstarrungsverhalten von HMnS war er Teil des Sonderforschungsbereichs SFB 761 „Stahl – ab initio unter der Leitung von Prof. Bleck und mit der fachlichen Betreuung durch Prof. Senk.

Mittlerweile ist er Geschäftsführender Gesellschafter der Irle Deuz GmbH, welche seit rund 200 Jahren in der Eisenverarbeitung tätig ist und heute unter anderem Experte in der Entwicklung und Produktion von Walzen für die Stahl- wie auch Papier-, Kunststoff- und Lebensmittelindustrie. Aber auch dort ist er von Aachenern Alumni umgeben.

Neben der spannenden Arbeit, erinnert er sich an die abwechslungsreichen Montagsrunden mit den Doktorandenvorträgen bei Prof. Senk und HeiWi (Prof. Gudenau), den hilfreichen Plausch unter Kollegen auf dem Flur sowie die lustigen Grillabende und die geselligen Mittagsrunden in der Sonne im Sowieso.

Wir stellen unseren Alumnus Georg Golisch vor

Heute stellen wir unseren Alumnus Georg Golisch vor. Georg hat im Jahr 2018 seinen Doktor bei uns am Institut erhalten und arbeitet seitdem bei der Salzgitter Mannesmann Forschung GmbH. Heute liegt sein Tätigkeitsbereich in der industriellen Anwendung und der Weiterentwicklung von Modellen zur sicheren Bauteilauslegung. Am IEHK hat er sich im Lehr- und Forschungsgebiet Werkstoff- und Bauteilintegrität von Prof. Münstermann mit mikromechanischen Mechanismen während des Spaltbruchs befasst. Zusätzlich hat er zahlreiche Lehrveranstaltungen und Praktika betreut, weshalb ihn einige von euch noch aus der Vorlesung Allgemeine Werkstofftechnik kennen könnten. Georg erinnert sich an seine Zeit am IEHK gerne zurück. Gerade zur Weihnachtszeit hat ihm der Duft von Schokolade, der von Lindt rüber geweht kam, gefallen. Eine Promotion am IEHK kann er vor allem wegen der Chance internationale Konferenzen zu besuchen und dem tollen Auskommen mit den anderen Mitarbeitern empfehlen.

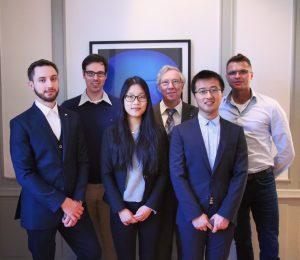

Dr. Wenwen Song hat ihren Habilitationsvortrag gehalten!

*english version below*

*english version below*

Dr. Wenwen Song hielt vor einem digitalen Publikum von über 80 Teilnehmern ihren Habilitationsvortrag mit dem Thema „Advanced Materials for Automotive Applications“. Nach dem erfolgreichen Abschluss des Habilitationsvortrags wurde Dr. Song der akademische Grad „Dr.-Ing. habil.“ und die Lehrberechtigung im Bereich “Nanostrukturierte Werkstoffe“ verliehen.

In ihrem 45-minütigen Vortrag gab Dr. Song einen Überblick über den steigenden Bedarf an fortschrittlichen Werkstoffen, die in der Automobilindustrie eingesetzt werden. Dabei wurden insbesondere die Werkstoffinnovation, die Prozessgestaltung sowie die Eigenschaftsverbesserung angesprochen. Als Beispiel wurde ihre eigene Forschung (Stahl-Innovationspreis 2018, Berlin) zu Al-legierten hochfesten Leichtbaustählen vorgestellt. Die Arbeiten wurden im Rahmen ihrer Forschung im DFG SFB 761 und der DFG Nachwuchsakademie „Intermetallische Phasenbildung in Al-legierten hochfesten Stählen“ an der RWTH Aachen, in Zusammenarbeit mit dem Ernst Ruska-Centrum (ERC) des Forschungszentrums Jülich, dem Deutsches Elektronen-Synchrotron Zentrum (DESY), der Heinz Maier-Leibnitz Forschungsneutronenquelle (FRMII) & dem Heinz Maier-Leibnitz-Zentrum (MLZ), Garching und der University of Oxford, UK durchgeführt. Abgerundet wurde der Vortrag durch einen Einblick in die Materialrecyclingstrategien und Kreislaufwirtschaft der modernen Werkstoffe, die in der Automobilindustrie eingesetzt werden. Ein geschlossener Kreislauf eines vollständigen Materiallebenszyklus in Richtung einer nachhaltigen Zukunft wurde am Ende des Vortrags aufgezeigt.

Dr. Song promovierte bereits 2014 am Institut für Eisenhüttenkunde (IEHK) der RWTH Aachen in Materialwissenschaft und Werkstofftechnik mit „summa cum laude“. Danach war sie als Teilprojektleiterin von „Mikrostruktur- und Mechanismenkarten“ und wissenschaftliche Leiterin der Cloud III „Wasserstoffmanagement“ im Sonderforschungsbereich SFB761 – „Stahl – ab initio: Quantenmechanisch geführtes Design neuer Eisenbasiswerkstoffe“, einem Kooperationsprojekt der RWTH Aachen und des Max-Planck-Instituts für Eisenforschung in Düsseldorf (MPIE), tätig. Im Jahr 2016 baute sie ihre Forschungsgruppe „Nanostrukturierte Werkstoffe“ (NanoMat) am IEHK der RWTH Aachen auf. Das NanoMat zielt darauf ab, die Grenzen der physikalischen Metallurgie zu erforschen, indem es einen Multiskalen-Experimentier- und Simulationsansatz verwendet, um neuartige nanostrukturierte metallische Werkstoffe für die Anwendung bereitzustellen. In den letzten Jahren hatte Dr. Song mehrere Gastforschungs- und akademische Lehraufenthalte an der University of Cambridge (2015), der University of Oxford (2018), der Tsinghua University (2019). Für 2021 ist ein wissenschaftlicher Aufenthalt mit dem Theodore von Kármán Fellowship an der University of California, Berkeley, und dem Lawrence Berkeley National Laboratory in den USA geplant. Im Jahr 2019 wurde Dr. Song in das „Junge Kolleg“ in der Ingenieurklasse der Nordrhein-Westfälischen Akademie der Wissenschaften und der Künste aufgenommen. Im Jahr 2020 wurde Dr. Song als „RWTH-Lecturer“ geehrt, eine persönliche Auszeichnung der RWTH Aachen für akademische Lehrkräfte, die sich durch exzellente Lehrtätigkeit und gleichzeitiges Engagement in der Forschung auszeichnen.

Nach ihrer Habilitation plant Dr. Song, ihr Streben nach Exzellenz fortzusetzen, indem sie mit internationalen, interdisziplinären und industriellen Fachkollegen zur akademischen Forschung und Lehre in der Materialwissenschaft und -technik beiträgt.

—

Dr. Wenwen Song gave her habilitation lecture on „Advanced Materials for Automotive Applications“ to a digital audience of over 80 participants. After the successful completion of the habilitation lecture, Dr. Song was awarded with the academic degree of “Dr.-Ing. habil.” and announced to be habilitated in Materials Science and Engineering with her Venia Legendi of “Nano-engineered Materials”.

Within her 45-minutes lecture, Dr. Song provided an overview of the increasing demand of the advanced materials applied in automotive industry. The materials innovation, process design as well as property enhancement were in particular addressed. An example of her own research (Steel Innovation Prize 2018, Berlin) on Al-alloyed high strength lightweight steels was given. The work was carried out within her research in DFG SFB 761 and DFG Nachwuchsakademie “Intermetallic phase formation in Al-alloyed high strength steels” at RWTH Aachen, in the collaboration with Ernst Ruska-Centre (ERC) of Forschungzentrum Jülich, Quantum-beam Research Facilities Deutsches Elektronen-Synchrotron Center (DESY), Heinz Maier-Leibnitz Research Neutron Source (FRMII) & Heinz Maier-Leibnitz Center (MLZ), Garching and the University of Oxford, UK. The lecture was rounded off by an insight into the materials recycling strategies and circular economy of the modern materials applied in automotive industry. A closed loop of a full materials life cycle towards a sustainable future was highlighted in the end of the lecture.

Dr. Song completed her Ph. D study in Materials Science and Engineering with “summa cum laude” at the Steel Institute (IEHK) of RWTH Aachen University in 2014. Afterwards, she served as sub-project leader of “microstructure and mechanism maps” and scientific leader of cloud III “Hydrogen Management” in the Collaborative Research Centre SFB761 – “Steel – Ab initio: Quantum mechanics guided design of new Fe-based materials”, a cooperative project between RWTH Aachen and the Max-Planck-Institute for Iron Research in Düsseldorf (MPIE). In 2016, she built up her research group “Nanostructured Materials” (NanoMat) at Steel Institute of RWTH Aachen University. The NanoMat aims at exploring the boundaries of physical metallurgy by employing a multi-scale experimental and simulation approach in order to provide novel nanostructured metallic materials solutions to the application challenges. In the last years, Dr. Song has several periods of guest research and academic teaching stay at the University of Cambridge (2015), the University of Oxford (2018), Tsinghua University (2019) and the up-coming Theodore von Kármán Fellowship scientific stay (2021) at University of California, Berkeley, and Lawrence Berkeley National Laboratory, US. In 2019, Dr. Song was awarded and served as “Junges Kolleg” (young academy) in the engineering class at the North Rhine-Westphalian Academy of Sciences, Humanities and the Arts. In 2020, Dr. Song was awarded as distinguished “RWTH lecturer”, a personal honor at RWTH Aachen for academic teaching staff who are distinguished by excellent teaching activities and simultaneous commitment to research.

After completing the habilitation, Dr. Song plans to continue her pursuit of excellence in contributing to the academic research and teaching in materials science and engineering with international, interdisciplinary and industrial peer colleagues.

Ausgezeichnete RWTH Lecturer 2020 / Dr.-Ing. Wenwen Song

Die RWTH Aachen verfolgt die Vision, dauerhaft eine exzellente Lehre zu gewährleisten, die die Studierenden in ihrer Unterschiedlichkeit in den Mittelpunkt stellt und gleichzeitig integrativ forschungsorientiert ist. In diesem Umfeld stellt der Titel „RWTH Lecturer“ eine personenbezogene Ehrung für Lehrende des akademischen Mittelbaus dar, die sich durch hervorragende Lehrtätigkeiten bei gleichzeitigem Engagement in der Forschung auszeichnen. Im Jahr 2020 wurde die Gruppenleiterin am IEHK Frau Dr.-Ing. Wenwen Song mit diesem Titel ausgezeichnet.

Lukas Reiff stellt sich vor!

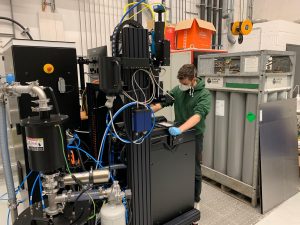

Hey! Ich bin Lukas Reiff und arbeite seit Juni als wissenschaftlicher Mitarbeiter im IEHK. Im Vorfeld konnte ich das Institut während meiner Masterarbeit im Bereich Elektroband sehr gut kennenlernen. Die Arbeit mit netten Kollegen und die Forschung an spannenden Themen haben mich dazu bewegt, im Anschluss am IEHK zu bleiben. Derzeit befasse ich mich mit dem Thema Hochtemperaturkorrosion von 3D-gedruckten Nickel-Kupfer-Legierungen. Gleichzeitig verantworte ich dazu noch das Rasterelektonenmikroskop und das µCT des Instituts am RCDPP am Standort Melaten.

Vorstellung Marco Hippe

Hi, ich bin Marco. Ich bin seit Juni wissenschaftlicher Mitarbeiter am IEHK mit Ziel der Promotion. Das Institut konnte ich während meiner Zeit als HiWi gut kennenlernen. Die Kombination aus netten Arbeitskollegen und interessanten Forschungsthemen haben mich dazu bewegt, hier auch promovieren zu wollen. Zusammen mit dem Gießerei-Institut optimiere ich die Porosität von Al-Gusslegierungen, um einen erhöhten Widerstand gegen Ermüdung zu erzielen. Dadurch können einzelne Bauteile bei gleichem Ermüdungswiderstand deutlich leichter konstruiert werden. Vor allem die Automobilindustrie kann so von Leichtbauweisen und Effizienzsteigerung profitieren.

Hi, ich bin Marco. Ich bin seit Juni wissenschaftlicher Mitarbeiter am IEHK mit Ziel der Promotion. Das Institut konnte ich während meiner Zeit als HiWi gut kennenlernen. Die Kombination aus netten Arbeitskollegen und interessanten Forschungsthemen haben mich dazu bewegt, hier auch promovieren zu wollen. Zusammen mit dem Gießerei-Institut optimiere ich die Porosität von Al-Gusslegierungen, um einen erhöhten Widerstand gegen Ermüdung zu erzielen. Dadurch können einzelne Bauteile bei gleichem Ermüdungswiderstand deutlich leichter konstruiert werden. Vor allem die Automobilindustrie kann so von Leichtbauweisen und Effizienzsteigerung profitieren.

Mit einem brandneuen Prüflabor darf ich dieses spannende Thema am IEHK bearbeiten. In den nächsten Tagen werde ich Euch die Prüfmaschinen, wie z.B. einen hochfrequenten Ultraschall-Pulser mit bis zu 20 kHz Prüfgeschwindigkeit vorstellen. Seid gespannt!

Rohstoffe und Eisenmetallurgie

Die jährliche weltweite Eisenproduktion von ca. 1,7 Mrd. Tonnen wird voraussichtlich weiter steigen, da Stahl dessen Herstellung im Schnitt 98 % Eisen benötigt, das Konstruktionsmaterial Nr. 1 ist und bleibt. Die Herausforderungen an die Stahlmetallurgie zur nachhaltigen Massenherstellung von hochwertigen Stahlwerkstoffen sind hoch. Gleichzeitig verstärken politischen Beschlüsse zum Ausstieg aus der Kohleförderung in Deutschland den Druck zur Abkehr von der Steinkohlebasierten Eisenerzverhüttung. Deshalb liegen die Schwerpunkte der Forschung der Arbeitsgruppe Rohstoffe und Eisenmetallurgie auf neuartigen Rohstoffen für die Eisenherstellung, wie selbst- und vorreduzierende Eisenträger, erneuerbare, fossile und organische Abfälle, metallurgische Abgase sowie die Nutzung von Wasserstoff. Ebenfalls im Fokus steht die Entwicklung hocheffizienter Prozesse, welche den Einsatz großer Mengen an Feinerzen, wie Magnetitkonzentrat und Filterstäuben ermöglichen.

Die jährliche weltweite Eisenproduktion von ca. 1,7 Mrd. Tonnen wird voraussichtlich weiter steigen, da Stahl dessen Herstellung im Schnitt 98 % Eisen benötigt, das Konstruktionsmaterial Nr. 1 ist und bleibt. Die Herausforderungen an die Stahlmetallurgie zur nachhaltigen Massenherstellung von hochwertigen Stahlwerkstoffen sind hoch. Gleichzeitig verstärken politischen Beschlüsse zum Ausstieg aus der Kohleförderung in Deutschland den Druck zur Abkehr von der Steinkohlebasierten Eisenerzverhüttung. Deshalb liegen die Schwerpunkte der Forschung der Arbeitsgruppe Rohstoffe und Eisenmetallurgie auf neuartigen Rohstoffen für die Eisenherstellung, wie selbst- und vorreduzierende Eisenträger, erneuerbare, fossile und organische Abfälle, metallurgische Abgase sowie die Nutzung von Wasserstoff. Ebenfalls im Fokus steht die Entwicklung hocheffizienter Prozesse, welche den Einsatz großer Mengen an Feinerzen, wie Magnetitkonzentrat und Filterstäuben ermöglichen.

In diesem Zusammenhang wird mit drei Industriepartnern die Auswirkungen eines erhöhten Anteils von ultrafeinen Eisenerzen in der Sintermischung (bis zu 80 % an Eisenerzträgern mit Korngrößen < 0,1 mm) erforscht. Dabei wurden Ultrafeinerze ohne Voragglomeration nach intensiver Mischung eingesetzt. Sinterpfannenversuche zeigten, dass abnehmende Produktivität und ansteigender Brennstoffverbrauch durch den Einsatz von bis zu 40 % Feinsterzen durch einen mineralischen Binder kompensiert werden kann. Zudem konnte in anschließenden Reduktionsversuchen kein messbarer Einfluss des Ultrafeinanteils und des Binders auf die Reduzierbarkeit des Sinters feststellt werden. Eine mathematische Modellierung des Sinterprozesses mittels COMSOL Multiphysics® steht im Vordergrund des Folgeprojektes Optimus. In diesem soll unter anderem die Phasenbildung während des Sinterprozesses beschrieben werden.

Im Rahmen des RFCS-Projektes CHARFOCO wurde das Verhalten von Reduktionsmitteln im Hochofen untersucht. Dazu wurden teilweise unverbrannte, in die Wirbelzone eingeblasene, Kohlepartikel (sog. Char) analysiert. Im Fokus standen die Charakterisierung ihrer Eigenschaften und ihr Verhalten sowie die Interaktion von Char mit Koks und Möller außerhalb der Wirbelzone. Im Rahmen des laufenden RFCS-Folgeprojektes SPARERIB werden weiterführende Untersuchungen zur Interaktion von Char mit flüssigen Phasen durchgeführt, die Phänomene in der Wirbelzone und im Schacht an industriellen Hochöfen durch den Einsatz von speziellen Messmethoden und Probenahmen erforscht sowie die konkurrierende Umsetzung von Char, Koksfines und Ruß ermittelt. Im Vordergrund steht hierbei die Untersuchung der Wechselwirkung der kohlenstoffhaltigen Materialien auf Koks und Schlacke.

Die kohlenstoffbasierten Feinpartikel (Char, Koksfines, Ruß), die durch sekundäre Reaktionen außerhalb der Wirbelzone nicht umgesetzt werden, werden mit dem Gichtstaub ausgetragen. Eine Online-Differenzierung dieser Kohlenstoffphasen soll es ermöglichen, den Hochofenprozess effizienter zu steuern. Im Rahmen dieses Projektes sollen die im Gichtstaub enthaltenen Informationen „dekodiert“ werden, um eine verbesserte Prozessführung zu ermöglichen. Dazu gehört u.a. der Einsatz von Laser-induced breakdown spectroscopy (LIBS), um eine quantitative in-situ Analyse zu ermöglichen und ferner die Entwicklung einer Online-Analyse der Gichtstaubzusammensetzung.

Weiterhin gehört der Biomasseeinsatz in der Verhüttung zu den Schlüsselbereichen unserer Forschung und ersetzt fossile durch nachwachsende Kohlenstoffe. Um die wirtschaftliche Effizienz des Biomasseeinsatzes beim Einblasen in den Hochofen zu verbessern, beschäftigen wir uns mit Aspekten wie der Optimierung der Holzkohle-Korngröße und dem Einsatz von weiteren Pyrolyseprodukten. Laboreinblasversuche ergaben beispielsweise, dass eine hohe Umsetzung beim Einblasen durch gröberes Mahlen der Holzkohle im Vergleich zur Kohle erreicht werden kann. Gasförmige Pyrolyseprodukte, die einen hohen Anteil an Reduktionskomponenten wie CO, H2, CH4 besitzen, können als synthetische Reduktionsmittel zum Einblasen in den Hochofen verwendet werden. Eine kombinierte Injektion von festen und gasförmigen Pyrolyseprodukten erhöht somit die Gesamteffizienz des Biomasseeinblasens.

Mit seiner Forschung zum Kohleausstieg begleitet und unterstützt die Arbeitsgruppe des IEHK verstärkt die Transformation der Eisen- und Stahlindustrie zum großtechnischen Einsatz von Wasserstoff als Reduktionsmittel und Energieträger. Dazu wurde gemeinsam mit der Montanuniversität Leoben und dem VDEh eine Studie erstellt, welche umfangreiche Informationen zur Herstellung von Wasserstoff sowie zur Kinetik und Thermodynamik der Wasserstoffdirektreduktion beinhaltet.

Arbeitsgruppe Konverter- und Schlackenmetallurgie

Bei der Stahlherstellung entstehen u.a. als Beiprodukt und Sekundärrohstoff Schlacken. Diesen unterliegen unter anderem die wichtige Aufgabe des Abbindens von unerwünschten Elementen, welche den Reinheitsgrad von Stahl herabsetzen würden. Bei der stetig wachsenden Forderung nach größerer Stahlreinheit steigt auch der politische und gesellschaftliche Druck nach Klimaschonung und Umweltschutz, so dass ein Umdenken von der Deponierung zum Recycling der Schlacken einsetzt.

Bei der Stahlherstellung entstehen u.a. als Beiprodukt und Sekundärrohstoff Schlacken. Diesen unterliegen unter anderem die wichtige Aufgabe des Abbindens von unerwünschten Elementen, welche den Reinheitsgrad von Stahl herabsetzen würden. Bei der stetig wachsenden Forderung nach größerer Stahlreinheit steigt auch der politische und gesellschaftliche Druck nach Klimaschonung und Umweltschutz, so dass ein Umdenken von der Deponierung zum Recycling der Schlacken einsetzt.

Dabei fielen in Deutschland bei der Erzeugung von Eisen und Stahl im Jahr 2018 etwa 13,2 Mio. t Schlacke an, davon fast 3,2 Mio. t bei der Stahlerzeugung im LD-Konverter und knapp 1,6 Mio. t im E-Ofen. Die Schlacke findet dann als Baustoff z.B. im Straßenbau oder auch als Düngemittel Wiederverwendung. Da es gesetzlich festgelegte Grenzwerte für potenziell toxisch wirkende in LD-Schlacken enthaltene, oxidische Verbindungen, wie beispielsweise Chromoxide gibt, muss ein Teil der Schlacken deponiert werden.

Eine gezielte Aufbereitung der Schlacken ermöglicht einerseits das Einsetzen der Schlacken in bekannten Anwendungsfeldern und soll andererseits neue Applikationsfelder zur Ressourcenschonung aufzeigen. Ein Einsatz im Straßenbau oder als Düngemittel würde die Gefahr der Auswaschung und damit verbunden die Verunreinigung des Grundwassers bergen. Die Grenzwerte in Regularien sollen weiter gesenkt werden, womit der Forschungsbedarf nach Schlackenkonditionierung besteht, sodass u.a. der Anteil der Deponiemengen nicht weiter erhöht, sondern abgebaut werden kann.

Die Forschungsgruppe für Schlackenmetallurgie am IEHK untersucht daher Möglichkeiten der Schlackenkonditionierung. Eine Grundlage hierfür bietet die Untersuchung der Schlackenmorphologie, d.h. die sich gebildeten Phasen in erstarrter LD-Schlacke werden bestimmt, um z.B. Oxide der sogenannten seltenen Erden Elemente zu lokalisieren und ihre Oxidationszustände zu bestimmen. Das gewonnene Wissen aus diesen Untersuchungen ermöglicht, die in den Schlackenoxiden gebundenen, wertvollen Elemente zurückzugewinnen und die potenziell toxischen Oxide stabil abzubinden.

Ebenso wird die Zugabe von Kreislaufstoffen aus der Industrie untersucht, um neue Applikationsfelder durch Schlackenrecycling zu erschließen. Diese wissenschaftlichen Untersuchungen und Experimente führen zu einer Schonung der Primärressourcen und dem Abbau der ungenutzten Potentiale in Deponien.

Ein weiteres Forschungsgebiet am IEHK umfasst die Auflösungskinetik und die Analyse der Auflösungsmechanismen von kalkhaltigen Additiven im Konverterprozess. Kalk dient neben der Einstellung einer aktiven Konverterschlacke, insbesondere dem Abbinden des instabilen Phosphoroxids, welches sich während des Frischeprozesses bildet. Phosphoroxid würde im Prozessverlauf zurück in das Stahlbad reduziert werden und somit die Stahlqualität deutlich mindern. Die Bestimmung der Auflösungsgeschwindigkeit sowie der einflussnehmenden Faktoren ermöglicht eine weitere Verbesserung hinsichtlich des Phosphors sowie einem gezielten Einsatz der Additive zur Kosten‑, Zeit- und Ressourceneinsparung.

Forschungsinhalte der Arbeitsgruppe Gießen und Erstarren

Über den Stranggießprozess werden über 95 % der Weltstahlerzeugnisse vergossen. Die Forschung der Arbeitsgruppe Gießen und Erstarren untersucht daher die Prozessbedingungen sowie die daraus resultierenden Gussgefüge, welche die Werkstoffeigenschaften und Weiterverarbeitung maßgeblich beeinflussen.

Über den Stranggießprozess werden über 95 % der Weltstahlerzeugnisse vergossen. Die Forschung der Arbeitsgruppe Gießen und Erstarren untersucht daher die Prozessbedingungen sowie die daraus resultierenden Gussgefüge, welche die Werkstoffeigenschaften und Weiterverarbeitung maßgeblich beeinflussen.

Die Vorhersage des Erstarrungsgefüges mit Hilfe von Berechnungen und Simulationsprogrammen ist zur Steuerung der Qualität des Stahlgusshalbzeugs von großer Bedeutung. Anlagenkomponenten, die unterschiedlichen Möglichkeiten der Prozessführung und die chemische Zusammensetzung des Halbzeugs verlangen eine optimierte Abstimmung dieser Faktoren, um das bestmögliche Gefüge für den jeweiligen Verwendungszweck einstellen zu können. Hierfür ist es notwendig die kontrollierbaren Einflussgrößen und ihre Auswirkungen genau beschreiben zu können. Das übergeordnete Ziel ist dabei die Verknüpfung verfügbarer Daten und Programme, um eine umfassende Berechnung der Gefügeentwicklung in der Stranggießanlage zu ermöglichen. Eine Auswertung der Hochtemperatureigenschaften unterschiedlicher Stahlzusammensetzungen bildet in dem Zuge die Basis für eine verbesserte Abstimmung der Gießbedingungen auf die Werkstoffeigenschaften.

Eine Möglichkeit zur Beeinflussung des Gussgefüges bei Blöcken ist die Applizierungvon mechanischer Vibration zur Anregung der dynamischen Keimbildung und Keimmultiplikation. Diese Methode wurde erfolgreich an Blöcken unterschiedlicher Größe getestet und die Gefügeentwicklung mittels einer Simulation nachvollzogen.

Es konnte gezeigt werden, dass die mechanische Beanspruchung des Blockes durch Vibration bei der Erstarrung den streng gerichteten Randbereich stark verkürzt und die CET vergrößert. Durch eine eigens entwickelte Simulation lässt sich die Verschiebung des Beginns der CET abbilden.

Ein weiterer Schritt zum verbesserten Verständnis der Erstarrung in Abhängigkeit von den jeweiligen Bedingungen ist ein exaktes Wissen über die Wärmeströme in der Kokille. Daher wird derzeit mittels genauester Messungen der Einlauf- und Rücklauftemperaturen des Kühlwassers einer Brammenkokille ermittelt. Ziel ist eine möglichst exakte Bestimmung der integralen Wärmestromdichte und der wechselseitigen Beeinflussung von Wärmeströmen, Gießverlauf, Schrumpfung, Tapern, Gießpulver und der aus der Schmelzentemperatur resultierenden Keimdichte. Mit Hilfe von optischen Glasfasersensoren (Faser Bragg Gitter) werden die Temperaturprofile innerhalb der Kupferplatten einer Stranggießkokille erfasst und visualisiert. Diese können zum einen als Online-Überwachung und zum anderen zur Einstellung und Steuerung der Parameter (z.B. Taper) genutzt werden.

Im SFB 761 wurden methodisch neue Vorgehensweisen für das Design von Strukturwerkstoffen am Beispiel von hochmanganhaltigen Stählen erarbeitet. Teilbereich B untersucht dabei die Prozessentwicklung dieser Stähle mit variierenden Aluminium-, Mangan- und Kohlenstoffgehalten. Dieses Legierungssystem stellt aus metallurgischer Sicht einige Herausforderungen dar, insbesondere beim Vergießen. Die Hochtemperatureigenschaften dieser Werkstoffe werden neben Heizzugversuchen auch mithilfe des Hochtemperaturbiegesimulators untersucht, sodass Spannungen in den Gussblock mit noch flüssigem Kern induziert werden können. Weitere notwendige Kennwerte für die Simulation der mechanischen Belastungen wie die Fließspannung werden aus Flachstauchversuchen ermittelt.

Im Bereich der Forschung zur Rissbildung beim Stranggießen von Manganstählen ist die Forschungsgruppe im EU-Projekt PMAPIA „Precipitation of Micro Alloy Particles in B and Mn alloyed steel grades and their interaction between elements, segregation and defects during continuous casting“ aktiv. Grundlage hierfür bildet das Vorgängerprojekt PMAP, an dem sich der Lehrstuhl bereits mit Forschungen zu den Hochtemperatureigenschaften von hoch Mangan Stählen eingebracht hat.

Zusammen mit internationalen Partnern wird zur Bildung von Ausscheidungen unter Berücksichtigung der Wechselwirkungen verschiedener Legierungselemente geforscht. Ziel des Projekts ist die Abstimmung der Stahlsorten auf die Gießparameter und letztendlich die Entwicklung von Richtlinien für den Strangguss rissanfälliger Manganstähle. Dazu werden im Labor Stahlsorten mit variierender Zusammensetzung hinsichtlich ihrer Mikrostruktur, Ausscheidungskinetik und Hochtemperatureigenschaften untersucht. Begleitend finden sowohl Industrieversuche als auch Modellierungen und Simulationen statt.

Für die genauere Untersuchung von Ausscheidungen wird am IEHK unter anderem ein speziell entwickelter Langsamerstarrungsofen (LEO) genutzt. Hier kann die Geschwindigkeit der Erstarrung eingestellt werden, um ein Gefüge mit sehr groben Dendriten und entsprechend großen Ausscheidungen zu erzeugen. So wird eine genaue Untersuchung gerichteter Körner und insbesondere der Phasengrenzen ermöglicht.

Vorstellung der Arbeitsgruppe Werkstoffsimulation

Die Arbeitsgruppe Werkstoffsimulation hat das Ziel, eine integrative und mehrskalige Modellierung von Gefüge und Eigenschaften entlang der Prozesshistorie zu entwickeln und in die Anwendung zu überführen. Die Arbeiten zielen auf die Kombination verschiedener experimenteller und simulativer Methoden, die Evaluation von Modellansätzen, die numerische Beschreibung von Prozessen und Prozessketten sowie die Vorhersage von Gefüge und Eigenschaften ab. Mit Hilfe der unterschiedlichen Methoden werden neue Legierungssysteme und Prozesse integrativ beschrieben und entwickelt. Die Simulationsansätze werden praxisnah validiert und in die industrielle Nutzung überführt. Im Fokus der Arbeiten stehen die Additive Fertigung sowie konventionelle Herstellung und thermomechanische/-chemische Bearbeitung von Stählen und Hochentropielegierungen.